Für alle Anwendungen.

Ob Photovoltaiksysteme für Eigenheime, Gewerbe oder Solarparks - mit den Solar Modulen von IBC SOLAR finden Sie die perfekte Lösung für Ihre Anforderungen.

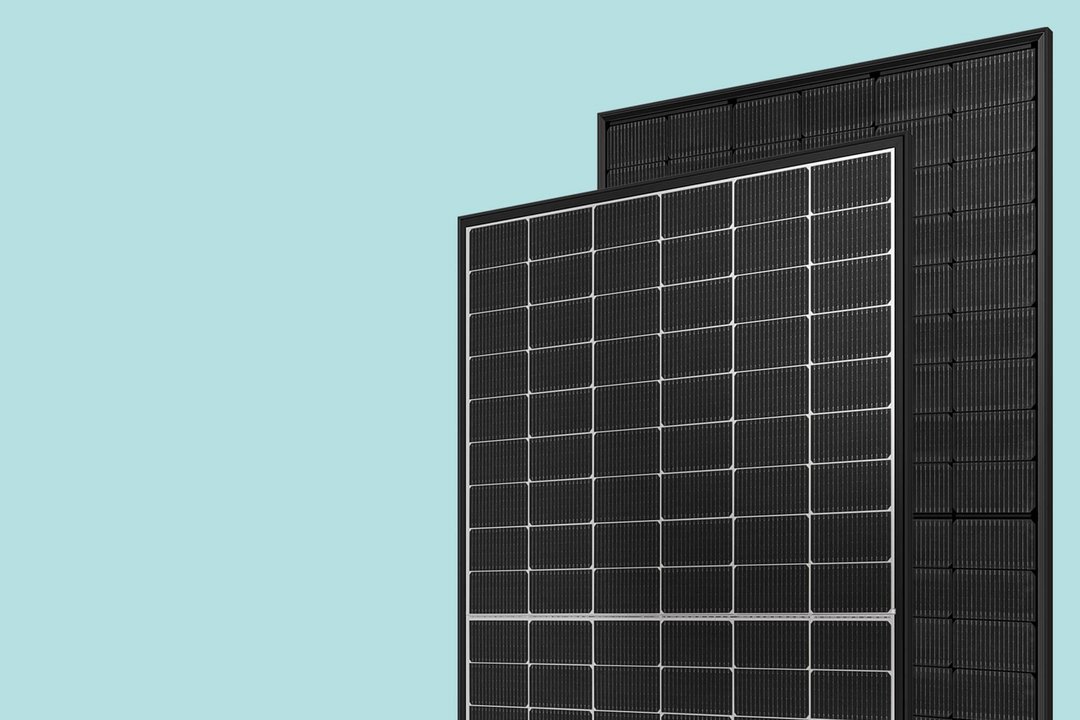

Dabei setzen wir auf exzellente Materialkombinationen mit innovativen Zell- und Modultechnologien, immer auf dem neuesten Stand der Technik, wie die IBC SOLAR Halbzellenmodule (Half-Cut).

Das bieten die Solar Module von IBC SOLAR.

- deutscher Garantiegeber & 25-jährige Leistungsgarantie

- hohe Wirkungsgrade

- Optisch einheitliche Zellfarben

- einfache Montage dank langer Anschlussleitungen

- optimales Schwachlichtverhalten

- einzigartige Qualitätssicherungsmaßnahmen

Modul für Modul Topqualität.

Die attraktiven Halbzellenmodule (Half-Cut) von IBC SOLAR zeichnen sich durch hohe Wirkungsgrade und eine bis zu 5 Watt positive Leistungstoleranz aus. Als deutscher Garantiegeber bietet IBC SOLAR eine gesicherte Leistung auf eine Laufzeit von mindestens 25 Jahren. Unsere Qualitätsmaßnahmen sind in der Branche einmalig: Angefangen mit der Qualifizierung der Lieferanten bis hin zu 7 Härtetests im PV-Prüflabor SUNLAB. So sind wir sicher, dass unsere Module halten, was sie versprechen und dass sie jederzeit maximale Energieerträge liefern.

Immer State-of-the-Art.

Hohe Effizienz. Garantiert. Durch die stetige Weiterentwicklung und Erweiterung der IBC SOLAR Modulreihen können wir immer sehr hohe Modulleistungen und Modulwirkungsgrade garantieren. Darauf geben wir mindestens 25 Jahre Leistungsgarantie. Und auch danach stehen wir zu unserer Verantwortung in Sachen Nachhaltigkeit. So arbeiten wir in Deutschland mit dem Entsorger Take-e-way zusammen, der sich um das sachgemäße Recycling kümmert und Solaranlagen bis zu 95 % wiederverwertet.

Was sind Solarmodule?

Solarmodule, auch als Solarpanele oder PV Module bezeichnet, sind ein elementarer Bestandteil von Photovoltaikanlagen. Sie haben die Aufgabe, einfallende Sonnenstrahlen in elektrische Energie umzuwandeln. Damit das gelingt, sind Solarmodule aus mehreren Schichten aufgebaut. Ganz im Inneren des Panels befinden sich die Solarzellen. In jeder Solarzelle sitzt ein Halbleiter, der für die Umwandlung des Sonnenlichts in nutzbare Energie zuständig ist. Halbleiter sind Stoffe, die bei Licht und Wärme elektrische Leitfähigkeit entwickeln, während sie bei Kälte isolierend wirken. Die in Solarzellen verwendeten Halbleiter sind unterschiedlich dotiert. Das heißt, ihnen wurden verschiedene chemische Elemente beigemischt, sodass sie entweder positiv oder negativ geladen sind. Man spricht daher von p-leitenden Halbleiterschichten und n-leitenden Halbleiterschichten. Treffen zwei unterschiedlich geladene Halbleiterschichten aufeinander, entsteht an der Schnittstelle ein sogenannter p-n-Übergang. Hier bildet sich ein inneres elektrisches Feld. Bei Sonneneinstrahlung wird elektrische Spannung hergestellt und an angeschlossene Verbrauchergeräte abgegeben.

Auf der Zellschicht befindet sich eine Mantelschicht aus EVA (Ethylenvinylacetat) oder Gießharz. Sie sichert den empfindlichen Halbleiter vor Witterungseinflüssen, Feuchtigkeit und Korrosion ab. Auch unterhalb des Solarmoduls befindet sich eine Schutzschicht. Diese stabilisiert den Modulaufbau und verhindert, dass gespeicherte Wärme verloren geht. Damit die Sonnenenergie effizient genutzt werden kann, muss mindestens eine dieser Schichten sehr lichtdurchlässig sein. Oberhalb der EVA-Schicht wird eine spezielle Solar-Glasplatte angebracht. Um eine effiziente Energiegewinnung zu ermöglichen, muss diese besonderen Anforderungen entsprechen: Das Glas muss dick genug sein, um Wind und Wettereinwirkungen auszuhalten und gleichzeitig darf das einfallende Licht nicht absorbiert und von der Platte selbst gespeichert werden.

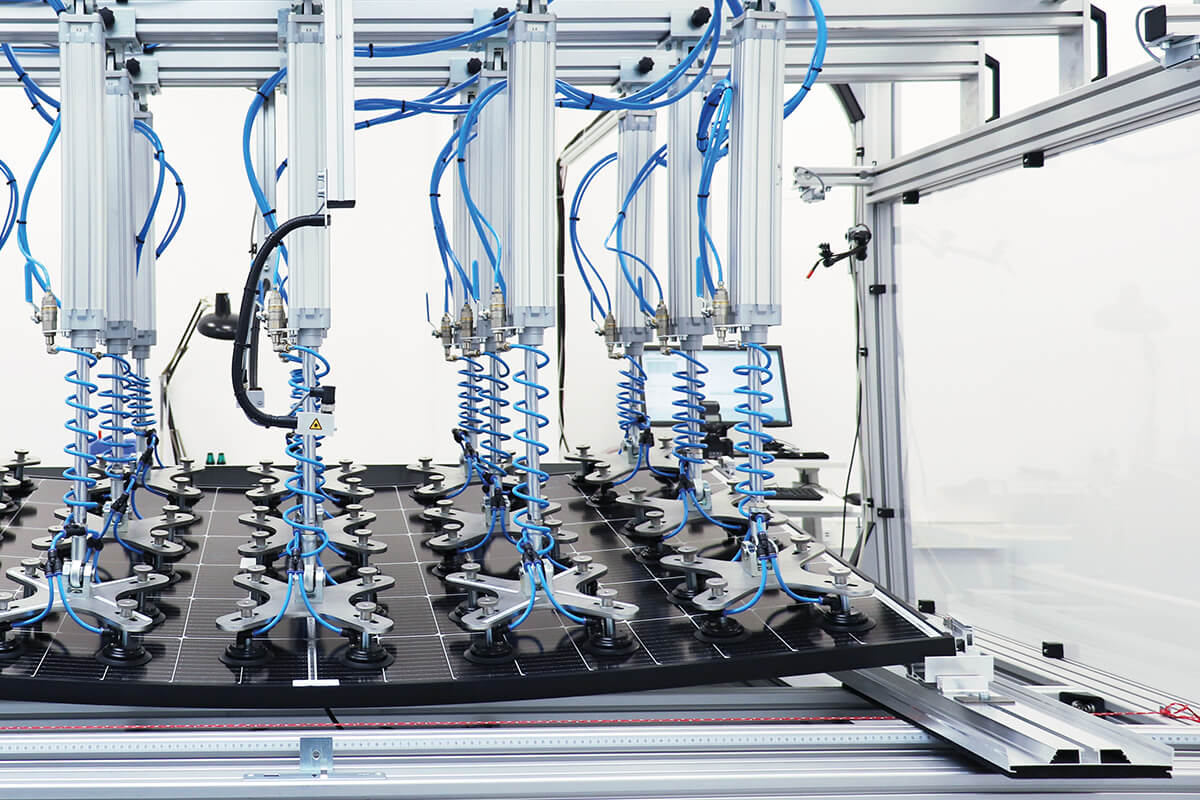

Wie werden Solarmodule hergestellt?

Die Herstellung von Solarmodulen und Solarzellen beruht auf der Synthese von Silizium. Silizium ist ein Bestandteil von Sand bzw. Quarz und somit einer der am häufigsten vorkommenden Stoffe der Erde. Mit einem Reinheitsgrad von weit über 90 Prozent gilt Silizium als besonders reine Substanz. Grundsätzlich unterscheidet man drei Arten von Solarmodulen: Monokristalline Solarmodule, polykristalline Solarmodule und amorphe Solarmodule. Es handelt sich dabei um verschiedene Zelltypen, deren Unterschiede sich auf die jeweiligen Herstellungsmethoden zurückführen lassen.

Monokristalline Solarmodule

Um monokristalline Solarzellen herzustellen, wird das Siliziumoxid, welches natürlich im Sand vorkommt, durch die Beigabe von Kohlenstoff chemisch reduziert. Dieser Vorgang findet in einem sogenannten Lichtbogenofen bei einer Temperatur von ca. 1.410 Grad Celsius statt. Das Resultat dieser Schmelze ist ein dünner Kristallstab, der auch als Einkristall oder Monokristall bezeichnet wird. Der Monokristall wird in sehr dünne Scheiben geschnitten: Mit einer Dicke von 0,4 Mikrometern sind die quadratischen Scheiben dünner als ein menschliches Haar. Die zugeschnittene Platte heißt „Wafer“. Nachdem der Wafer chemisch gereinigt wurde, erfolgt die Dotierung: Bei Temperaturen von 800 bis 1.000 Grad Celsius werden Silizium-Atome durch Atome mit einer anderen Wertigkeit ersetzt. Dies erhöht die Leitfähigkeit und somit den Wirkungsgrad des Wafers.

Monokristalle sind durch ihr dunkles Erscheinungsbild und die abgerundeten Ecken leicht zu erkennen und weisen aufgrund ihrer Reinheit einen besonders hohen Wirkungsgrad auf. Unter idealen Bedingungen kann dieser bei ca. 20 Prozent liegen. Kritiker bemängeln den hohen Energieaufwand, den die Herstellung monokristalliner Solarzellen erfordert. Erst nach mehreren Jahren weisen derartige Photovoltaikmodule eine positive Energiebilanz auf.

Polykristalline Solarmodule

Polykristalline Solarzellen sind eine Alternative zu Monokristallen, die mit einer weniger aufwendigen Herstellung verknüpft ist. Bei dieser Methode wird flüssiges Silizium in vorgefertigte Blöcke gegossen und anschließend in einzelne Wafer zersägt. Hierbei verlieren sie ihre Einkristallstruktur, weshalb sie deutlich heller sind als Monokristalline. Ihr Wirkungsgrad ist mit etwa 15 Prozent etwas geringer, jedoch verbessert der vereinfachte Produktionsprozess die Energiebilanz und die Kosten der Herstellung.

Halbzellenmodule

Halbzellenmodule, sog „HC, eng.: Half-Cut“ basieren auf kristallinen Solarzellen, die nach der Zellfertigung mittels eines Laserprozesses in zwei identische Hälften geschnitten werden. Bei der Verwendung derartiger Halbzellen werden pro Modul 120 anstatt der bisherigen Standardanzahl von 60 Zellen verwendet. Durch die Halbierung der Zelle werden mögliche Leistungsverluste reduziert und eine Leistungssteigerung um bis zu 2,5 Prozent erzielt. Durch die Zellteilung ist zudem die Gesamtfläche der Zellzwischenräume auf der Modulfläche erhöht. Infolgedessen wird das Modul ein wenig länger, die Breite bleibt hingegen unverändert.

Ein weiterer Vorteil der HC-Modultechnologie ergibt sich aus der Stringverschaltung, die unter gewissen Umständen, und im Vergleich zu Standardmodulen, eine erhöhte Leistung bei einer Teilverschattung ermöglicht. Hintergrund ist die Verwendung von 3 Anschlussdosen, die mittig im Modul platziert sind. Dieser Aufbau erlaubt eine parallele Verschaltung eines oberen und eines unteren Strings. Ist z.B. der untere Bereich des Solarmoduls in den Morgenstunden verschattet, wirkt sich dieses bei der Halbzellenvariante weniger stark aus als bei Vollzellenmodulen. So kann ein Halbzellenmodul bei einer Teilverschattung noch bis zu 50% der Gesamtmodulleistung bereitstellen. Zudem garantieren Halbzellenmodule eine hohe Zuverlässigkeit.

Amorphe Solarmodule

Amorphe Solarzellen sind die günstigste Variante. Für ihre Herstellung wird flüssiges Silizium auf ein Trägermaterial (z. B. Glas) aufgedampft. Es geht dadurch kaum Material verloren und auch die Produktions- und Energiekosten sind vergleichsweise gering. Die Zellen haben einen Wirkungsgrad von etwa sieben Prozent und sind häufig in Taschenrechnern und Uhren zu finden.

Von der Zelle zum Solarmodul

Für die Herstellung eines PV-Moduls werden bis zu zehn Wafer mit einem Kupferbändchen verlötet. Es entsteht ein sogenannter „String“. Um eine hohe Leistungsfähigkeit zu erzielen, sollten die einzelnen Solarzellen die gleichen Eigenschaften besitzen. Nach der Zusammenführung erhalten die Zellen die Schutzschicht und die charakteristisch blaue Antireflektionsschicht. Bei etwa 900 Grad Celsius werden die Zellen von oben und von unten mit Kontaktstreifen versehen. Diese sorgen später dafür, dass Strom fließen kann. Nachdem das Solarmodul anschließend mit einem Aluminiumrahmen versehen wurde, findet ein Leistungstest statt. Anhand der Ergebnisse kann die Leistung des Solarpanels klassifiziert werden, bevor es in den Verkauf geht.

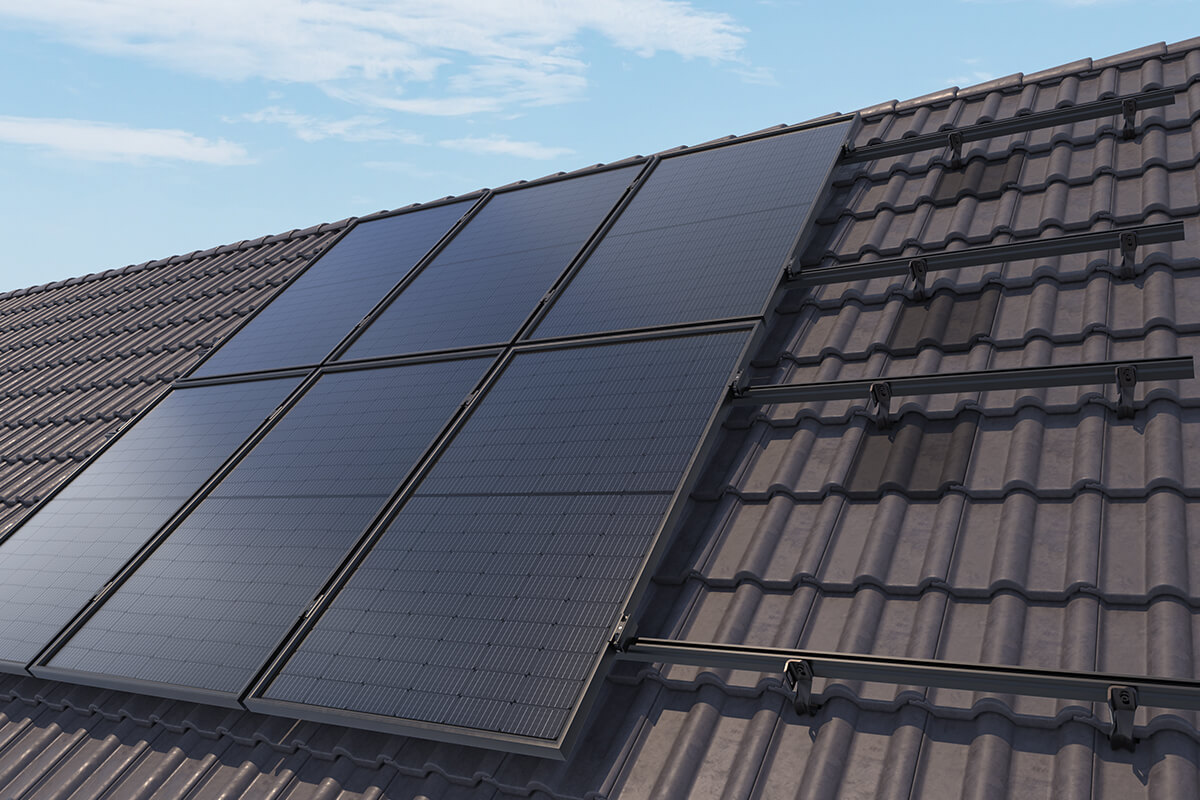

Welches Solarmodul ist für mein Dach geeignet?

Bei der Wahl eines Photovoltaikmoduls gibt es verschiedene Faktoren zu beachten. Grundsätzlich sollte vor der Installation geprüft werden, ob das Dach ausreichend tragfähig ist. Ein Solarmodul wiegt bis zu 20 Kilogramm, wobei monokristalline und polykristalline Solarmodule in der Regel schwerer sind als amorphe Zellen. Die unterschiedlichen Wirkungsgrade der jeweiligen Module wurden bereits angesprochen. Mit ihrem hohen Wirkungsgrad eignen sich monokristalline Solarmodule vor allem für Anlagen, in denen viel Strom erzeugt werden soll oder für kleine Dachflächen. Diese sollte bestenfalls nach Süden hin ausgerichtet sein, um eine ideale Sonneneinstrahlung zu gewährleisten. Ist dies nicht gegeben, kommt es zu Einbußen bei der Stromerzeugung, d. h. Sonnenenergie geht ungenutzt verloren. Dieses Risiko ist bei monokristallinen Solarmodulen größer als bei Polykristallen, welche auch bei einer diffusen Sonneneinstrahlung in vollem Umfang funktionieren. Zudem sind polykristalline Solarmodule preisgünstiger und haben eine hohe Lebenserwartung von bis zu 30 Jahren. Sie eignen sich daher besonders gut für die langfristige Produktion von Solarstrom.